In diesem Artikel dreht sich alles um die Thema Härten von Werkstoffen, insbesondere Stahl. Dabei wird nicht nur ein Überblick über verschiedene Technologien und Verfahren gegeben, sondern auch Grundbegriffe aus diesem Bereich erläutert – für alle, die wissen wollen, was da “heiß läuft”.

Oberflächen- und Wärmebehandlungsverfahren haben das Ziel, die Eigenschaften eines Werkstoffs gezielt zu verändern oder zu optimieren. Unter Oberflächenbehandlung versteht man Techniken, die nur die äußere Schicht – die sogenannte Randschicht – eines Werkstücks modifizieren. Hier gilt das Prinzip: Was innen stabil bleiben soll, kann außen gerne härter werden. Schließlich sind Volumen und Oberfläche eines Bauteils zwei separate Spieler mit unterschiedlichen Aufgaben.

Inhaltsverzeichnis

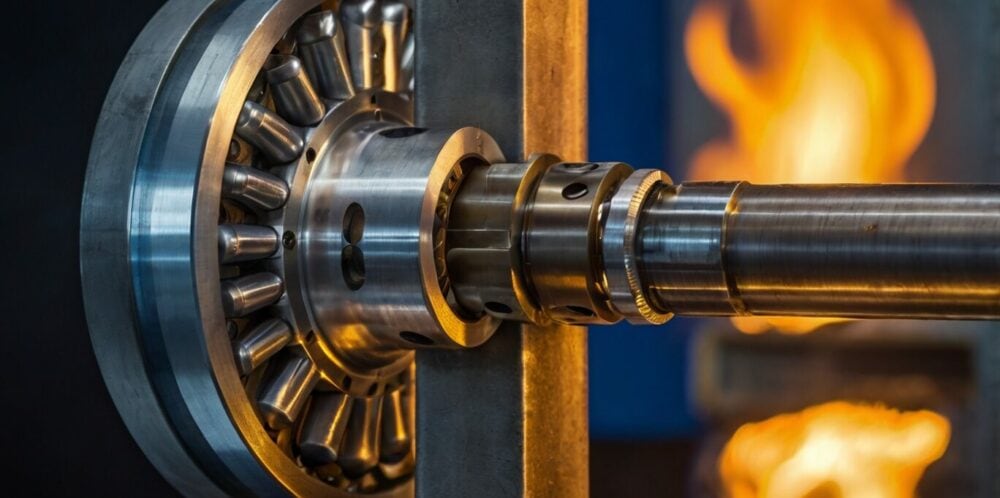

Flammhärten

Das Flammhärten ist ein bewährtes Verfahren zur Oberflächenhärtung von Stahl, das oft in der Industrie zum Einsatz kommt. Dabei wird die Oberfläche eines Werkstücks durch eine Brennerflamme stark erhitzt und anschließend rasch abgekühlt, was zu einer Härtung führt. Doch wie genau läuft dieser Prozess ab, und welche Vorteile bietet er?

Das Flammhärten ist ein bewährtes Verfahren zur Oberflächenhärtung von Stahl, das oft in der Industrie zum Einsatz kommt. Dabei wird die Oberfläche eines Werkstücks durch eine Brennerflamme stark erhitzt und anschließend rasch abgekühlt, was zu einer Härtung führt. Doch wie genau läuft dieser Prozess ab, und welche Vorteile bietet er?

Das Verfahren

Beim Flammhärten wird eine starke Brennerflamme, in der Regel aus einem Acetylen-Sauerstoff-Gemisch, auf die Werkstückoberfläche gerichtet. Innerhalb kurzer Zeit erreicht die Oberfläche dabei Temperaturen zwischen 850 und 950°C. Unmittelbar hinter der Flamme befinden sich Wasserdüsen, die die erhitzte Oberfläche sofort abkühlen. Diese schnelle Abkühlung führt zur Bildung von Martensit, der für die hohe Härte verantwortlich ist. Um eine gleichmäßige Härtung zu erzielen, werden die Brenner und Wasserdüsen langsam über die Oberfläche geführt.

Parameter und Eigenschaften

Die Härtetemperaturen liegen meist zwischen 820 und 900°C und führen zur Bildung einer harten Randschicht, die typischerweise eine Tiefe von 1 bis 6 Millimetern erreicht. Wie tief genau diese Schicht wird, lässt sich über die Vorschubgeschwindigkeit des Brenners steuern. Auch der Abstand zwischen Brenner und Wasserdüsen hat einen wesentlichen Einfluss auf die erzielte Härte, sodass sich durch Feineinstellungen gezielt unterschiedliche Härtegrade und Tiefen erzielen lassen.

- Härtetemperaturen liegen zwischen 820 und 900°C

- Die gehärtete Randschicht ist typischerweise 1-6 mm tief

- Die Einhärtetiefe wird über die Vorschubgeschwindigkeit des Brenners gesteuert

- Der Abstand zwischen Brenner und Brause beeinflusst die Härte

Geeignete Werkstoffe

Das Flammhärten eignet sich besonders für Vergütungsstähle, die einen Kohlenstoffgehalt von mindestens 0,4 bis 0,6% aufweisen. Diese Stähle bieten durch ihren Kohlenstoffanteil die nötige Grundlage für die Martensitbildung. Auch Gusseisen- und Stahlgusserzeugnisse können durch Flammhärten behandelt werden, was die Bandbreite der einsetzbaren Werkstoffe erweitert.

Vorteile

Ein herausragender Vorteil des Flammhärtens ist der hohe Verschleißwiderstand, den die gehärtete Oberfläche bietet, während der Kern des Werkstücks zäh und widerstandsfähig bleibt. Zudem entsteht durch das Verfahren nur wenig Verzug, und auch der Zunderanfall ist gering. Da es relativ flexibel einsetzbar ist, eignet sich das Flammhärten besonders für große und sperrige Bauteile. Ein weiterer Pluspunkt ist der geringe technische Aufwand, der im Vergleich zu anderen Härtungsverfahren nötig ist.

Anwendungen

Typische Anwendungsgebiete sind Zahnräder, Nockenwellen und Kurbelwellen, die allesamt stark beanspruchte Bauteile sind. Auch große Werkstücke mit Wanddicken von mehr als 15 mm profitieren vom Flammhärten, ebenso wie funktionale Flächen, die nur partiell gehärtet werden müssen. Durch die Möglichkeit, das Verfahren flexibel auf unterschiedliche Bauteilgrößen und -formen anzupassen, ist es in vielen Industrien ein unverzichtbares Werkzeug.

Zusammengefasst eignet sich das Flammhärten besonders für große, robuste Bauteile, bei denen eine harte, verschleißfeste Oberfläche mit einem zähen Kern kombiniert werden soll. Dank seines relativ geringen Aufwands und seiner Flexibilität bleibt es ein oft eingesetztes Verfahren in der modernen Fertigung.

Induktionshärten

Das Induktionshärten ist ein faszinierendes und hochpräzises Verfahren zur Oberflächenhärtung von Stahlbauteilen, das sowohl Effizienz als auch Flexibilität in der modernen Fertigung bietet. Aber was steckt genau dahinter?

Verfahrensprinzip

Das Herzstück des Induktionshärtens ist ein Induktor, der ein elektromagnetisches Wechselfeld erzeugt. Dadurch wird im Werkstück Wärme induziert – ganz ohne direkten Kontakt. Klingt ein bisschen nach Magie, aber keine Sorge, es hat alles mit Physik zu tun! Die Oberfläche des Bauteils wird dabei extrem schnell auf Austenitisierungstemperatur erhitzt, die in der Regel zwischen 820 und 950°C liegt. Direkt im Anschluss folgt die Abschreckung, meistens mit Wasserbrausen, was für die nötige Härtung sorgt. Und ja, auch hier gilt: Je schneller, desto härter!

Prozessablauf

Die Erwärmung erfolgt nicht auf einmal, sondern sequenziell. Entweder wird der Induktor über das Werkstück bewegt oder das Werkstück am Induktor vorbeigeführt – wie beim Grillen, nur technischer! Ein großer Vorteil: Die Erwärmungs- und Haltezeiten sind extrem kurz, was bedeutet, dass kaum Oxidation entsteht. Das Abschrecken muss dann präzise und werkstoffabhängig innerhalb eines bestimmten Zeitfensters erfolgen. Zu langsam, und du hast nur einen lauwarmen Stahl, zu schnell, und du bekommst vielleicht mehr Riss als Härte.

- Die Erwärmung erfolgt sequenziell durch Verschieben des Induktors oder des Werkstücks

- Erwärmungs- und Haltezeiten sind sehr kurz, was die Oxidation minimiert

- Das Abschrecken geschieht kontrolliert innerhalb eines werkstoffabhängigen Zeitfensters

Eigenschaften und Vorteile

Das Induktionshärten ist besonders praktisch, wenn es darum geht, bestimmte Bereiche eines Bauteils zu härten. So kann man zum Beispiel gezielt die Zähne eines Zahnrads härten, während der Rest schön zäh bleibt. Dieser Kontrast zwischen harter Oberfläche und zähem Kern macht das Verfahren so beliebt – ideal für Bauteile, die stark beansprucht werden. Ein weiterer Bonus: Der Verzug und Zunderanfall ist minimal, und der Prozess lässt sich hervorragend automatisieren. In der industriellen Fertigung ist das natürlich Gold wert. Hohe Reproduzierbarkeit und schnelle Bearbeitungszeiten ermöglichen zudem einen hohen Durchsatz – schneller fertig, schneller Feierabend!

Das Induktionshärten ist besonders praktisch, wenn es darum geht, bestimmte Bereiche eines Bauteils zu härten. So kann man zum Beispiel gezielt die Zähne eines Zahnrads härten, während der Rest schön zäh bleibt. Dieser Kontrast zwischen harter Oberfläche und zähem Kern macht das Verfahren so beliebt – ideal für Bauteile, die stark beansprucht werden. Ein weiterer Bonus: Der Verzug und Zunderanfall ist minimal, und der Prozess lässt sich hervorragend automatisieren. In der industriellen Fertigung ist das natürlich Gold wert. Hohe Reproduzierbarkeit und schnelle Bearbeitungszeiten ermöglichen zudem einen hohen Durchsatz – schneller fertig, schneller Feierabend!

Geeignete Werkstoffe

Nicht jeder Stahl eignet sich für das Induktionshärten. Besonders gut funktionieren Vergütungsstähle mit einem Kohlenstoffgehalt von mindestens 0,3 bis 0,35 %. Typische Vertreter sind Stähle wie C45, 42CrMo4, 100Cr6 und 50CrV4. Diese Stähle bieten die ideale Zusammensetzung, um durch die induktive Erwärmung und schnelle Abschreckung die gewünschte Härtung zu erreichen.

Anwendungen

Die Anwendungsgebiete des Induktionshärtens sind vielfältig. Besonders beliebt ist das Verfahren bei Zahnrädern, Nockenwellen, Kurbelwellen und Ventilstößeln – also überall dort, wo starke Beanspruchung und Verschleißfestigkeit gefragt sind. Es eignet sich auch hervorragend für Werkzeuge, die lokal besonders hohen Belastungen ausgesetzt sind. Zudem ist das Induktionshärten ideal für Bauteile mit komplexen Geometrien, bei denen es auf präzise Härteprofile ankommt.

Zusammengefasst: Das Induktionshärten ist wie die High-Tech-Version des Grillens – du brauchst die richtige Temperatur, das richtige Timing und natürlich das passende „Fleisch“ (in diesem Fall Stahl). Aber anstatt saftiger Steaks bekommst du Bauteile, die härter sind als deine Geduld am Wochenende!

Laserstrahlhärten

Das Laserstrahlhärten ist eines der modernsten Verfahren, wenn es um die präzise Oberflächenhärtung von Metallbauteilen geht. Es kombiniert High-Tech mit Genauigkeit und Flexibilität – perfekt, um auch anspruchsvolle Formen in Schuss zu halten. Doch was genau passiert dabei?

Verfahrensprinzip

Bei diesem Verfahren kommt – wie der Name schon sagt – ein Laser zum Einsatz, der die Bauteiloberfläche lokal auf Temperaturen zwischen 900 und 1400°C erhitzt. Durch diese punktgenaue Hitze wird das Gefüge in der Randschicht des Werkstücks austenitisiert. Sobald der Laserstrahl weitergezogen ist, kühlt die Oberfläche blitzschnell ab, und es bildet sich ein hartes, martensitisches Gefüge. Ganz ohne zusätzliche Kühlmedien – das Bauteil sorgt für seine eigene “Abkühlung”, wie eine harte Nuss, die man nur leicht knacken muss.

Prozessparameter

Ein entscheidender Vorteil des Laserstrahlhärtens ist die präzise Steuerung der Prozessparameter. Die Temperatur lässt sich genau einstellen, meist zwischen 820 und 950°C, um die ideale Härte zu erreichen. Die Einhärtetiefe variiert typischerweise zwischen 0,1 und 1,5 mm, wobei in einigen speziellen Anwendungen Tiefen bis zu 2,5 mm möglich sind. Der Laserstrahl wird mit einer einstellbaren Brennfleckgröße über die Oberfläche des Werkstücks geführt, was eine sehr gezielte Härtung ermöglicht.

- Typische Einhärtetiefen: 0,1-1,5 mm, in manchen Fällen bis 2,5 mm

- Die Temperatur wird präzise geregelt, meist auf 820-950°C

- Der Laserstrahl wird mit einstellbarer Brennfleckgröße über die Oberfläche geführt

Vorteile

Laserstrahlhärten bietet eine Vielzahl von Vorteilen, die es zu einem besonders attraktiven Verfahren machen. Durch die lokal begrenzte Wärmeeinbringung bleibt der Verzug des Bauteils minimal – also keine krummen Dinger hier! Besonders hervorzuheben ist die hohe Präzision, mit der der Laser arbeitet, was vor allem bei komplexen Geometrien von großem Vorteil ist. Zudem lässt sich das Verfahren hervorragend automatisieren, was es für industrielle Anwendungen besonders geeignet macht.

Anwendungen

Egal ob Zahnräder, Nockenwellen oder Kurbelwellen – das Laserstrahlhärten findet in einer Vielzahl von Anwendungsbereichen Verwendung. Es eignet sich ideal für Werkzeuge und Bauteile, die einer hohen Verschleißbelastung ausgesetzt sind. Besonders dann, wenn nur bestimmte Bereiche gehärtet werden müssen, ist dieses Verfahren die erste Wahl. So bleibt der Rest des Bauteils flexibel und kann trotzdem ordentlich einstecken.

Geeignete Werkstoffe

Für das Laserstrahlhärten kommen vor allem Stähle in Frage, die einen Kohlenstoffgehalt von mehr als 0,2 bis 0,3 % aufweisen. Dazu gehören auch Gusseisen und Stahlguss, die sich gut für dieses Verfahren eignen. Kurz gesagt: Diese Werkstoffe sind heiß auf den Laser!

Insgesamt punktet das Laserstrahlhärten mit einer beispiellosen Kombination aus Präzision, Flexibilität und geringen Verzügen. Es ist ein Verfahren, das vor allem bei komplexen Bauteilen seine Stärken ausspielt – und ja, wer sagt, dass Technik nicht auch ein bisschen “strahlend” sein kann?

Elektronenstrahlhärten

Das Elektronenstrahlhärten ist ein wahrer Kraftakt in der Welt der Oberflächenhärtung von Stahlbauteilen. Mit hochenergetischen Elektronen, die punktgenau auf die Werkstückoberfläche losgelassen werden, kann man sprichwörtlich tief in die Materie eindringen – wenn auch nur ein paar Zehntelmillimeter.

Das Elektronenstrahlhärten ist ein wahrer Kraftakt in der Welt der Oberflächenhärtung von Stahlbauteilen. Mit hochenergetischen Elektronen, die punktgenau auf die Werkstückoberfläche losgelassen werden, kann man sprichwörtlich tief in die Materie eindringen – wenn auch nur ein paar Zehntelmillimeter.

Verfahrensprinzip

Bei diesem Verfahren werden Elektronenstrahlen genutzt, um die Werkstückoberfläche rasch auf die Austenitisierungstemperatur von 820 bis 950°C zu erhitzen. Was das Ganze besonders macht? Es findet im Vakuum statt! Dadurch bleibt die Wärme punktgenau und präzise dort, wo sie hin soll. Kein Wunder also, dass das Ergebnis extrem kontrolliert abläuft. Sobald der Punkt ausreichend erhitzt ist, kühlt das Material schnell ab und es bildet sich ein martensitisches Gefüge. Und das alles ganz ohne externe Kühlung – das Werkstück übernimmt quasi die “kalte Dusche” selbst.

Prozessparameter

Die Einhärtetiefen beim Elektronenstrahlhärten sind im Vergleich zu anderen Verfahren eher gering. Typischerweise bewegen sie sich im Bereich von wenigen Zehntelmillimetern bis maximal 1 mm. Doch das ist kein Nachteil, denn das Verfahren glänzt durch seine Präzision. In der Flüssigphase kann die Umwandlungstiefe auch mal einige Millimeter erreichen – hier wird es also doch ein bisschen tiefer. Besonders spannend: Der Elektronenstrahl lässt sich präzise steuern und ablenken. Das bedeutet, dass man quasi “zeichnen” kann, wo man härten möchte. Ideal für spezielle Muster oder definierte Bereiche!

- Typische Einhärtetiefen: wenige Zehntelmillimeter bis maximal 1 mm

- Die Umwandlungstiefe in der Flüssigphase kann wenige Millimeter betragen

- Der Elektronenstrahl kann präzise gesteuert und abgelenkt werden

Vorteile

Warum sollte man das Elektronenstrahlhärten also wählen? Ganz einfach: Es bietet eine äußerst präzise und lokal begrenzte Wärmeeinbringung, was gerade bei empfindlichen oder komplexen Geometrien entscheidend ist. Ein großer Vorteil ist auch der minimale Verzug der Bauteile. Es gibt also kein Verbiegen und Verziehen – das Werkstück bleibt in Form, als wäre nichts gewesen. Außerdem kann man sich auf eine hohe Flexibilität verlassen, denn dieses Verfahren ist auch für komplizierte Formen gut geeignet. Und Risse? Die sind hier so gut wie ausgeschlossen.

Anwendungen

Das Elektronenstrahlhärten findet vor allem bei technischen Messern Anwendung – die müssen schließlich nicht nur scharf, sondern auch hart im Nehmen sein. Auch bei kleinen Werkstücken, bei denen nur geringe Härtetiefen erforderlich sind, ist dieses Verfahren ideal. Und wie bereits erwähnt: Wer definierte Muster oder exakt begrenzte Bereiche härten möchte, liegt mit diesem Verfahren goldrichtig.

Geeignete Werkstoffe

Ein echter Allrounder, wenn es um die Materialauswahl geht. Vom Duplexstahl über Edelstahl bis hin zu Baustahl – fast alle Stahlarten sind für das Elektronenstrahlhärten geeignet. Es gibt also kaum einen Grund, dieses Verfahren nicht in Betracht zu ziehen.

Alles in allem punktet das Elektronenstrahlhärten mit seiner Präzision und Flexibilität, allerdings darf man nicht vergessen: Der Einsatz erfordert eine ziemlich aufwendige und kostspielige Anlagentechnik. Aber wie sagt man so schön: Präzision hat eben ihren Preis – oder in diesem Fall, ihren Strahl!

Kolsterisieren

Das Kolsterisieren ist ein faszinierendes Oberflächenhärteverfahren, das speziell für austenitische rostfreie Edelstähle entwickelt wurde. Im Gegensatz zu herkömmlichen Härtungsverfahren funktioniert es ganz ohne die typischen Temperatur-Höhenflüge, die man bei anderen Prozessen erwartet – das heißt, hier wird es nicht “heiß” hergehen.

Verfahrensprinzip

Das Kolsterisieren basiert auf einem Diffusionsverfahren, bei dem Kohlenstoff bei relativ niedrigen Temperaturen – unter 500°C – in die Werkstückoberfläche eindringt. Aber keine Sorge, es bildet sich keine Karbidstruktur. Stattdessen löst sich der Kohlenstoff in den Zwischengitterplätzen, ohne dabei störende Carbide zu bilden. Das ist fast so, als würde man das Beste aus beiden Welten herausholen: harte Oberfläche ohne die negativen Nebenwirkungen.

Prozessablauf

Der eigentliche Prozess findet oft sogar bei Temperaturen unter 300°C statt. Ein regelrechter Kaltstart also! Sobald der Kohlenstoff in die Oberfläche eingedrungen ist, entstehen dort Druckspannungen. Und genau diese Druckspannungen führen zu einer beeindruckenden Erhöhung der Oberflächenhärte. Es ist fast, als würde das Material unter dem “Druck” seiner eigenen Stärke wachsen.

- Die Behandlung erfolgt typischerweise bei Temperaturen unter 300°C

- Der eindiffundierte Kohlenstoff erzeugt Druckspannungen in der Oberfläche

- Diese Druckspannungen führen zu einer sehr hohen Oberflächenhärte

Eigenschaften und Vorteile

Die erreichte Oberflächenhärte liegt in einem Bereich von 900 bis 1300 HV 0,05 – das ist nicht von schlechten Eltern, besonders bei Legierungen, die normalerweise nicht härtbar wären. Dabei bleibt die ursprüngliche Korrosionsbeständigkeit des Edelstahls vollständig erhalten. Ein echtes Ass im Ärmel des Kolsterisierens: Es verbessert mechanische Eigenschaften wie den Verschleißwiderstand und die Festigkeit, ohne dass es zu Form- oder Maßänderungen kommt. Dein Werkstück bleibt also genau da, wo es hin soll.

Die erreichte Oberflächenhärte liegt in einem Bereich von 900 bis 1300 HV 0,05 – das ist nicht von schlechten Eltern, besonders bei Legierungen, die normalerweise nicht härtbar wären. Dabei bleibt die ursprüngliche Korrosionsbeständigkeit des Edelstahls vollständig erhalten. Ein echtes Ass im Ärmel des Kolsterisierens: Es verbessert mechanische Eigenschaften wie den Verschleißwiderstand und die Festigkeit, ohne dass es zu Form- oder Maßänderungen kommt. Dein Werkstück bleibt also genau da, wo es hin soll.

Anwendungen

Kolsterisieren findet seinen Einsatz vor allem bei austenitischen rostfreien Edelstählen, Nickelbasis-Legierungen und Duplex-Edelstählen. Ob in der Lebensmittel- und Getränkeindustrie, wo Hygiene und Korrosionsbeständigkeit oberste Priorität haben, oder bei Präzisionswerkzeugen und Bauteilen für den Fahrzeugbau – dieses Verfahren macht in vielen Bereichen eine glänzende Figur.

Besonderheiten

Das Besondere am Kolsterisieren ist, dass es Edelstähle härtet, die auf andere Weise schlicht nicht härtbar wären. Außerdem bleiben unangenehme Nebeneffekte, wie die Bildung von Chromcarbiden, die die Korrosionsbeständigkeit beeinträchtigen könnten, komplett aus. Hier wird also das Beste aus dem Material herausgeholt, ohne seine Stärken zu opfern.

Kolsterisieren ist also ein Verfahren, das es “in sich hat” – oder besser gesagt, das Kohlenstoff in das Material hineinbringt, ohne dabei die äußeren Eigenschaften zu beeinträchtigen.